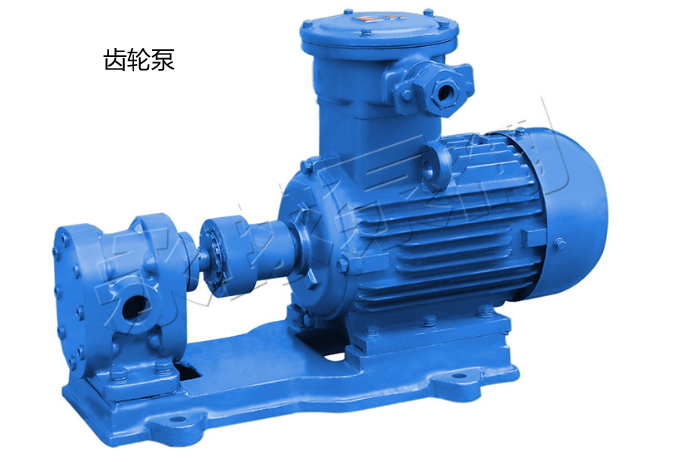

为了避免结构复杂的缺点,齿轮泵齿轮仍采用普通结构形式,同时增大了中心距和齿宽。根据生产厂家的要求,中心距和齿宽与现有的3M减速机(苏联标准减速机)相同。但现有的3M减速器承载能力不足。因此,二期方案的主要目标是在原有3M减速机的基础上,进一步提高减速机的承载能力。采取的主要措施是:改进材料:将原铸钢整体大齿轮改为合金钢锻钢齿圈镶块式结构,进一步提高齿轮材料牌号。这样可以提高大齿轮的接触疲劳极限应力和弯曲疲劳极限应力,从而提高油泵齿轮的接触强度和弯曲强度。传动比优化方案:针对相似的两级接触强度和尽可能提高的抗弯强度,优化传动比分配方案。

现有的传动比分布计算公式一般是根据齿轮的最小两级接触强度和齿轮总重量的原理导出的,但这些公式都是基于简化的强度公式,考虑的因素不够全面,如载荷大小和齿位。轴上的车轮、齿轮材料的极限应力等因素都会影响齿间的载荷分布系数KH和载荷分布系数KH;,从而影响接触强度。在对不同传动比方案进行精确计算的基础上,利用计算机辅助设计优化了双级接触强度和高抗弯强度同声传译的主要目标。

齿轮泵齿轮采用大压力角:大压力角可提高接触强度、抗弯强度和抗擦伤能力,但需要专用滚刀或铣刀来增加轴的承载力。考虑到专用滚刀难度大、施工周期长,而专用指形铣刀容易、施工周期短,本方案不打算在高速阶段(滚齿)采用大压力角,而只采用25安培;低速阶段的压力角(由于空刀槽窄,只能磨齿),正好可以弥补低速阶段承载能力的不足,为了尽可能提高油泵齿轮的抗弯强度,特别设计了齿根过渡曲线。提高齿面硬度:提高齿面硬度是提高齿面接触强度和弯曲强度的有效措施。