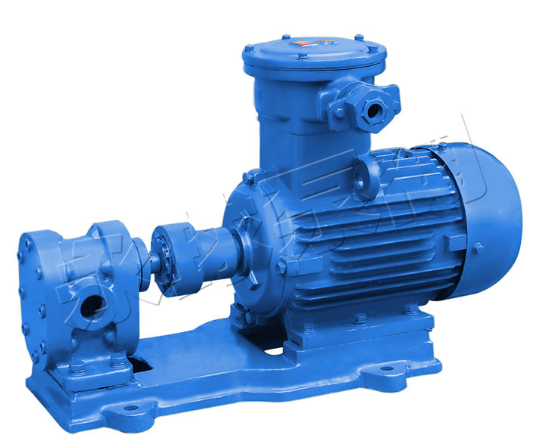

渣油泵和ZYB渣油泵轴承零件热处理过程中存在热应力和显微组织应力。这种内应力可以叠加或部分抵消,具有复杂多变的特点。由于它能随加热温度、加热速度、冷却方式、冷却速度、零件形状和尺寸的变化而变化,因此热处理变形是不可避免的。了解和掌握轴承零件的变化规律,可以使轴承零件(如圆环的椭圆、尺寸的增大等)发生变形。在可控范围内,有利于生产。当然,热处理过程中的机械碰撞也会引起零件的变形,但这种变形可以通过改进操作来减少和避免。

从矿渣油泵和ZYB矿渣油泵轴承部件的粗糙口观察到淬火后的微观组织过热现象。

组合滚针轴承由同心滚针轴承和推力轴承组成,能够承受径向和轴向载荷。当组合滚针轴承的径向空间受到限制时,可以将其定位为轴承配置。它们特别适用于其他类型的定位轴承占用空间过大或轴向负荷高、转速高或仅止推垫圈润滑不足的应用。

但要确定过热程度,必须观察到微观组织。GCR15钢淬火组织中若出现粗针状马氏体,则为淬火过热组织。其原因可能是淬火加热温度过高或保温时间过长,也可能是由于原始组织中严重的带状碳化物,以及两带间低碳区局部马氏体针状增厚,导致局部过热。过热组织中残余奥氏体增加,尺寸稳定性降低。由于淬火组织过热,钢材结晶粗大,零件韧性降低,抗冲击性降低,轴承寿命降低。过热甚至会导致淬火裂纹。

与铸件和锻件相比,冲孔轴承具有薄、匀、轻、强的特点。冲压可以生产带有加强筋、加强筋、波纹或法兰的工件,这些工件很难用其他方法来提高其刚度。由于模具精度高,工件的精度可达到微米级,重复精度高,规格相同,可冲孔、凸台等。

冲压轴承一般不再被加工或只需要少量的切削。热冲压件的精度和表面状态低于冷冲压件,但仍优于铸锻件,切削量较小。

欠热

淬火温度过低或冷却不良会产生高于标准托辊组织的组织,即过热组织,使硬度下降,耐磨性急剧下降,影响轴承寿命。

淬火裂纹

轴承零件淬火冷却过程中内应力产生的裂纹称为淬火裂纹。产生这种裂纹的原因是:由于淬火加热温度过高或冷却速度过快,金属体积变化量大于钢的断裂强度时,热应力和结构应力;工作表面的原始缺陷(如表面微裂纹或划痕等)。e表面)或钢的内部缺陷(如夹渣、严重的非金属夹渣、白点、缩孔残留物等)在淬火过程中形成应力。集中;表面脱碳、碳化物偏析严重;淬火后零件回火不足或不及时;上道工序造成的冷冲击应力过大、锻件折皱、车刀深痕、油沟棱角锋利等。总之,淬火裂纹产生的原因可能是上述因素中的一个或多个,内应力的存在是导致淬火裂纹形成的主要原因。淬火裂纹深而细长,断口平直,断口无氧化色。轴承套圈上常有纵向直线裂纹或环形裂纹,其在轴承钢球上的形状为S形、T形或环形。淬火裂纹的组织特征是裂纹两侧无脱碳现象,与锻造裂纹和材料裂纹明显不同。

热处理变形

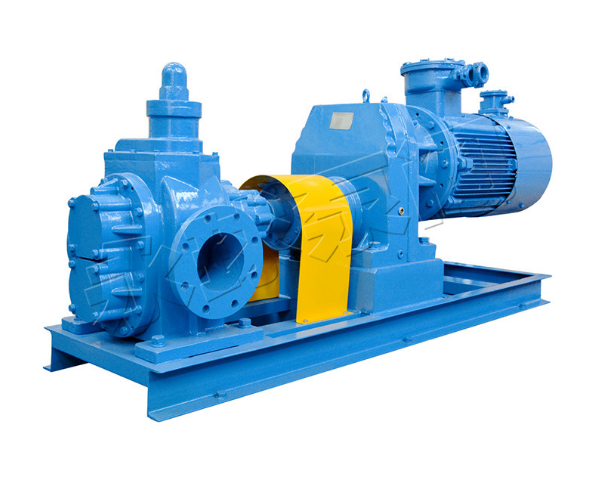

齿轮泵轴承零件热处理时,存在热应力和结构应力,它们相互叠加或部分抵消,具有复杂多变的特点,可随加热温度、加热速度、冷却方式、冷却速度等因素的变化而变化。零件的形状和尺寸都会发生变化,因此热处理变形是不可避免的。了解和掌握轴承零件的变化规律,可以使轴承零件(如圆环的椭圆、尺寸的增大等)发生变形。在可控范围内,有利于生产。当然,热处理过程中的机械碰撞也会引起零件的变形,但这种变形可以通过改进操作来减少和避免。

表面脱碳

齿轮泵轴承零件在热处理过程中在氧化介质中加热,表面会被氧化,零件表面的碳质量分数会降低,从而导致表面脱碳。表面脱碳层深度超过最终加工余量,导致零件报废。在金相检测中,用金相法和显微硬度法可以确定表面脱碳层的深度。测量表层显微硬度分布曲线的方法可作为仲裁标准。

软点

由于加热不足、冷却不良、淬火操作不当,齿轮泵轴承零件表面硬度不足的现象称为淬火软点。像表面脱碳一样,它会导致表面的耐磨性和疲劳强度严重下降。